Gia công mạ kẽm là một quy trình quan trọng trong nhiều nghành công nghiệp, đặc biệt là xây dựng và chế tạo, với mục đích chính là bảo vệ những sản phẩm kim loại (chủ yếu là sắt, thép) khỏi sự ăn mòn và oxy hóa. Phù thuộc vào từng yêu cầu kỹ thuật, chi phí và mục đích sử dụng, có hai phương pháp mạ kẽm phổ biến nhất là mạ kẽm nhúng nóng và mạ kẽm điện phân.

.jpg)

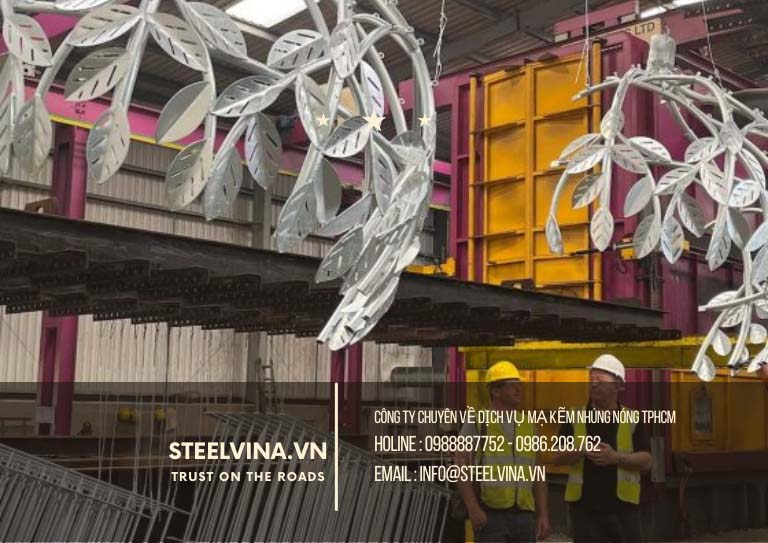

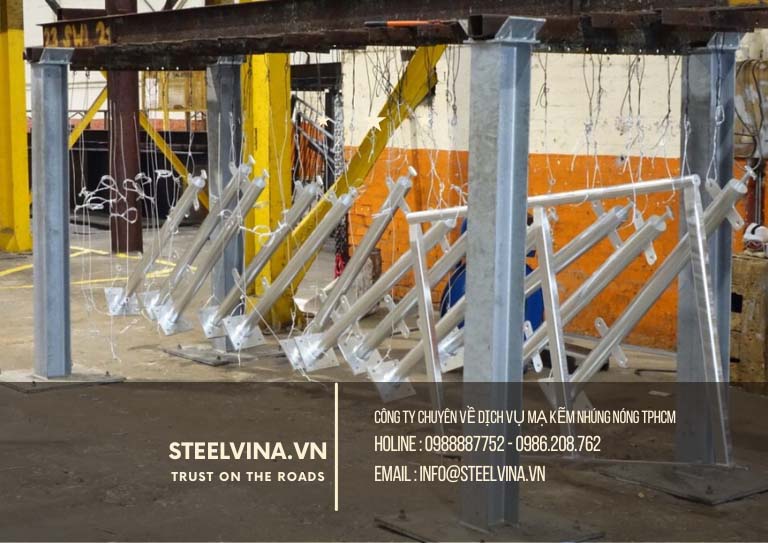

1. Tìm hiểu về phương pháp mạ kẽm nhúng nóng

Mạ kẽm nhúng nóng là phương pháp mạ kẽm phổ biến và hiệu quả nhất, tạo ra lớp mạ dày, bền bỉ và có khả năng chống ăn mòn vượt trội.

a. Nguyên lý

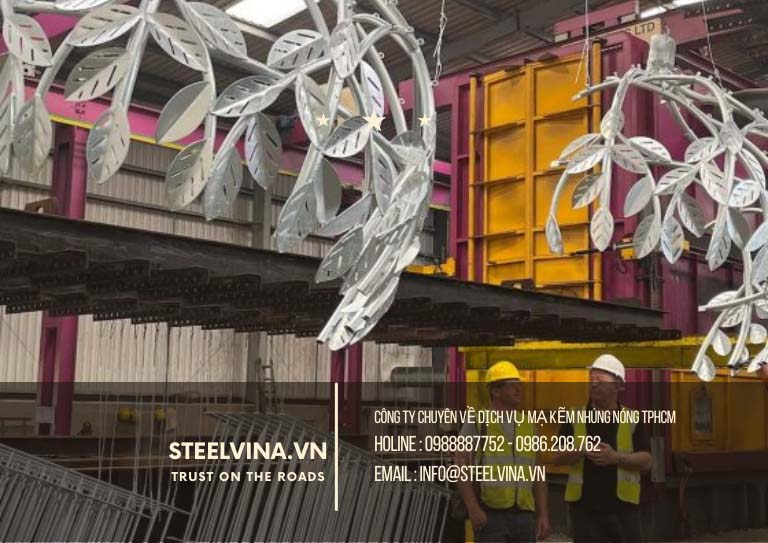

Mạ kẽm nhúng nóng là quy trình nhúng sản phẩm thép đã được làm sạch vào một bể kẽm nóng chảy ở nhiệt độ cao thường là 460 độ C. Khi tiếp xúc với kẽm nóng chảy, kẽm sẽ phản ứng hóa học với sắt thép, tạo ra một lớp hợp kim kẽm có độ bám dính cực kỳ cao. Lớp hợp kim này sau đó được phủ thêm một lớp kẽm nguyên chất ở bên ngoài khi sản phẩm được lấy ra khỏi bể.

b. Quy trình thực hiện

Quá trình mạ kẽm nhúng nóng thường được bao gồm các bước sau :

-

Làm sạch bề mặt : Loại bỏ hoàn toàn dầu mỡ, bụi bẩn, sơn, và các tạp chất khác trên bề mặt thép.

-

Tẩy hen gỉ : Bằng cách ngâm sản phẩm trong dung dịch axit clohydric hoặc axit sunfuric để loại bỏ hen gỉ sét và các oxit trên bề mặt, làm cho bề mặt thép hoàn toàn sạch và sẳn sàng cho phản ứng

-

Rửa sạch bằng nước để loại bỏ axit dư

-

Nhúng trợ dung sắt thép bằng cách nhúng vào dung dịch amino clorua để tạo lớp màng bảo vệ, ngăn ngừa oxi hóa trở lại trước khi mạ và giúp kẽm bám dính tốt hơn.

-

Mạ kẽm nhúng nóng : sắt thép được cho vào bể kẽm nóng chảy

-

Làm nguội và hoàn thiện sản phẩm : Sau khi lấy ra, sản phẩm được làm nguội và kiểm tra chất lượng. Những phần kẽm dưa thừa nếu có sẽ được loại bỏ.

Ưu điểm và ứng dụng của phương pháp mạ kẽm nhúng nóng

Ưu điểm :

-

Lớp mạ dày, bền bỉ, có khả năng chống ăn mòn vượt trội

-

Lớp mạ phủ đều trên mọi bề mặt, kể cả các góc cạnh, chi tiết phức tạp

-

Tuổi thọ cao, có thể lên tới 30 năm phù thuộc vào từng môi trường

-

Chi phí bảo dưỡng thấp

Ứng dụng

-

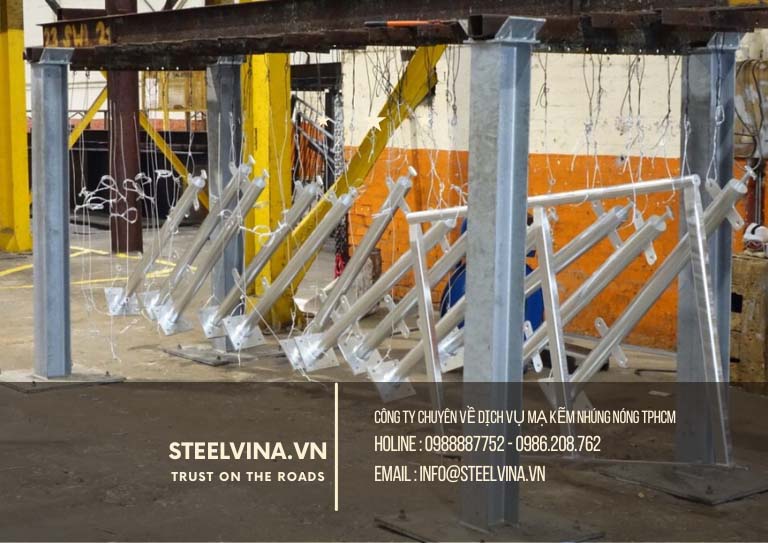

Sử dụng trong kết cấu thép xây dựng, cột điện, giàn không gian, cầu

-

Sản xuất lan can, hàng rào, ống thép công nghiệp

-

Những sản phẩm hoạt động trong môi trường khắc nghiệt, ngoài trời.

2. Tìm hiểu về phương pháp mạ kẽm điện phân

Mạ kẽm điện phân hay còn được gọi là mạ lạnh, đây là phương pháp tạo lớp mạ kẽm bằng công nghệ điện hóa.

a. Nguyên lý

Mạ kẽm điện phân sử dụng dòng điện kết tủa của một lớp kẽm mỏng lên bề mặt sắt thép. Sản phẩm cần mạ được làm cực âm, kẽm được làm cực dương và chúng được đặt trong một bể dung dịch điện phân chứa muối kẽm. Khi có dòng điện chạy qua, những ion kẽm dương sẽ di chuyển về phía cực âm và bám lên bề mặt sản phẩm, tạo thành lớp mạ.

b. Quy trình các bước thực hiện

-

Làm sạch bề mặt bằng cách tẩy dầu mỡ, hen gỉ

-

Rửa sạch

-

Mạ điện phân : Sản phẩm được treo vào bể dung dịch mạ và cấp điện

-

Thụ động hóa : Ngâm sản phẩm trong dung dịch thụ động hóa để tăng khả năng chống ăn mòn và tạo màu sắc thẩm mỹ

-

Sấy khô và hoàn thiện : Sấy khô và kiểm tra chất lượng

Ưu điểm và ứng dụng của phương pháp mạ điện phân

Ưu điểm

-

Lớp mạ có độ bóng, mịn và tính thẩm mỹ cao

-

Độ dày lớp mạ dễ kiểm soát hơn

-

Phù hợp với các sản phẩm nhỏ, đòi hỏi độ thẩm mỹ cao về kích thước

-

Chi phí thấp hơn so với mạ nhúng nóng

Ứng dụng

-

Trong sản xuất bu lông, ốc vít, phụ kiện cơ khí nhỏ

-

Hàng rào, lưới thép, khung cửa đòi hỏi tính thẩm mỹ

-

Những sản phẩm dùng trong môi trường ăn mòn

.jpg)

3 vấn đề liên quan đến mạ kẽm bạn cần biết

Gia công mạ kẽm là một phương pháp hiệu quả để bảo vệ kim loại khỏi ăn mòn, nhưng trong quá trình thực hiện, có nhiều vấn đề cần quan tâm để đảm bảo chất lượng sản phẩm, hiệu quả sản xuất và an toàn. Dưới đây là tổng hợp các vấn đề liên quan đến gia công mạ kẽm, bao gồm các khuyết tật phổ biến và những thách thức về môi trường.

1. Vấn đề về chất lượng sản phẩm

Chất lượng lớp mạ là yếu tốt quan trọng nhất. Một lớp mạ kẽm không đạt tiêu chuẩn sẽ không bảo vệ hiệu quả kết cấu thép, dẫn đến ăn mòn sớm. những khuyết tật thường gặp bao gồm :

1.1 lớp mạ không đồng đều, gồ ghề

-

Đối với mạ kẽm nhúng nóng : Bề mặt thép có hàm lượng silic (Si) và phôt phô (P) cao làm phản ứng hóa học giữa kẽm và thép diễn ra quá mạnh, tạo ra lớp hợp kim kẽm dày và sần sùi

-

Đối với mạ kẽm điện phân do sự phân bố dòng điện không đều trên bề mặt sản phẩm, hoặc dung dịch mạ bị nhiễm tạo chất.

-

Cách khắc phục : Lựa chọn vật liệu thép phù hợp, kiểm soát chặt chẽ thành phần hóa học của bể kẽm, và tối ưu hóa những thông số kỹ thuật về nhiệt độ, thời gian nhúng, mật độ dòng điện.

1.2 Lớp mạ bị bong tróc, bám dính kém

-

Nguyên nhân do vệ sinh bề mặt không sạch dầu mỡ, hen gỉ, sơn hoặc xỉ hàn còn xót lại trên bề mặt thép sẽ ngăn cản kẽm bám chặt, tạo ra liên kết yếu

-

Nguyên nhân do quá trình mạ không đúng kỹ thuật bởi thời gian nhúng không đủ, hoặc những hóa chất xử lý bề mặt không đạt chuẩn.

-

Cách khắc phục : Tuân thủ nghiêm nghặt quy trình tiền xử lý bề mặt, đảm bảo snar phẩm được tẩy sạch hoàn toàn và rửa kỹ trước khi mạ.

1.3 Vết loang lỗ, thiếu lớp mạ

-

Nguyên nhân lỗ, hóc, khe hở bị bịt kín : Những lỗ khí hoặc cặn bẩn còn sót lại trene bề mặt gfaya cản trở kẽm bám vào

-

Mạ ảo là khi dung dịch mạ bị nhiễm tạp chất hoặc nhiệt độ không ổn định khiến lớp mạ hình thành không liên tục

-

Cách khắc phục : Thiết kế lỗ thoát khí phù hợp cho sản phẩm, kiểm tra kỹ bề mặt mạ và duy trì sự cân bằng của dung dịch.

1.4 Biến dạng sản phẩm

-

Nguyên nhân do sự chênh lệch nhiệt độ : Đối với mạ nhúng nóng, nhiệt độ cao của bể kẽm có thể gây ra ứng xuất nhiệt, làm biến dạng những cấu kiện thép mỏng hoặc có hình dạng phức tạp

-

Cách khắc phục : Thiết kế lỗ thoát khí, lỗ thoát kẽm và phương pháp treo hợp lý, đồng thời kiểm soát tốc độ nhúng vào làm nguội sản phẩm.

.jpg)

2. Vấn đều về môi trường và sức khỏe

Quy trình gia công mạ kẽm sử dụng nhiều hóa chất và phát sinh những chất thải, có thể gây tác động tiêu cực đến môi trường và sức khỏe con người nếu như không được xử lý đúng cách

2.1 Ô nhiễm nguồn nước nguyên nhân do nước thải từ những công đoạn tiền xử lý chứa nhiều kim loại nặng, axit và cấc chất độc hại. Nếu không được xử lý, chúng sẽ ngấm vào đất và mạch nước ngầm, gây ô nhiễm nghiêm trọng. Cách khắc phục là xây dựng hệ thống xử lý nước thải đạt chuẩn trước khi thải ra môi trường.

2.2 Ô nhiễm không khí nguyên nhân do trong quá trình mạ nhúng nóng, kẽm bay hơi tạo ra khói độc hại. Bể hóa chất cũng có thể phát sinh hơi axit ảnh huongwr đến không khí. Cách khắc phục là lắp đặt hệ thống hút khí và xử lý bụi, khí thải tại những xưởng sản xuất, đảm bảo môi trường làm việc an toàn.

2.3 Ảnh hướng đến sức khỏi người lao động

Nguyên nhân do công nhân tiếp xúc trực tiếp với hóa chất và khí thải có thể bị các bệnh về da, mắt hoặc đường hô hấp. Cách khắc phục là trang bị đầy đủ bảo hệ lao động bao gồm quần áo, khẩu trang, kính, găng tay cho công nhân, đồng thời xây dựng quy trình làm việc an toàn và kiểm tra sức khỏe định kỳ.

3. Vấn đề về thách thức quy trình và đơn giá

-

Đơn giá nguyên liệu biến động : Giá thỏi kẽm trên thị trường thế giới không ổn định, ảnh hưởng trực tiếp đến giá tfhanhf sản phẳm mạ kẽm.

-

Yêu cầu kỹ thuật khắt khe : Để đạt được những tiêu chuẩn quốc tế như ASTM A123 hay ISO 1461, quy trình gia công phải được kiểm soát chặt chẽ, từ khâu lựa chọn vật liệu đến kiểm tra chất luộng cuối cùng. Điều này đòi hỏi đầu tư vào công nghệ, thiết bị và nhân lực có trình độ.

-

Chi phí xử lý chất thải : Chi phí cho việc xây dựng và vận hành hệ thống xử lý nước thải và khí thải là một khoản đầu tư lớn, làm tăng giá thành sản phẩm.

So sánh mạ kẽm nhúng nóng và mạ kẽm điện phân

|

Đặc điểm |

Mạ kẽm nhúng nóng |

Mạ kẽm điện phân |

|

Nguyên lý |

Nhúng vào bể kẽm nóng chảy |

Dùng dòng điện kết tủa kẽm |

|

Độ dày lớp mạ |

Dày thường >50 micromet |

Mỏng thường nhỏ hơn 20 micromet |

|

Độ bám dính |

cực cao |

tương đối |

|

Khả năng chống ăn mòn |

Rất cao |

Thấp hơn nhiều |

|

Tính thẩm mỹ |

Thường không đồng đều, có thể sần sùi |

Mịn, bóng đẹp |

|

Chi phí |

Cao hơn |

thấp hơn |

|

Ứng dung |

Kết cấu thép lớn, môi trường khắc nghiệt |

Chi tiết nhỏ, môi trường ít ăn mòn, yêu cầu thẩm mỹ cao |

Đơn giá gia công mạ kẽm

Đơn giá gia công mạ kẽm không có một con số cố định mà phụ thuộc vào rất nhiều các yếu tố. Do đó, việc tìm một bảng giá chung rất khó khăn và thường không chính xác. Các nhà máy cung cấp dịch vụ mạ kẽm thường được báo giá cụ thể cho từng đơn hàng dựa trên những yếu tố dưới đây.

1. Phương pháp mạ kẽm

-

Mạ kẽm nhúng nóng

-

Mạ kẽm điện phân

2. Loại sản phẩm và khối lượng

-

Loại sản phẩm bao gồm các sản phẩm có kích thước lớn, đơn giản như dầm cột, thép hình thường có đơn giá thấp hơn so với những sản phẩm nhỏ, nhiều chi tiết phức tạp bao gồm ốc vít, bu lông, phụ kiện cơ khí). Điều này là do sản phẩm nhỏ đòi hỏi nhiều công sức và thời gian hơn trong khâu tiền xử lý, treo móc và xử lý sau khi mạ.

-

Khối lượng : Gia công với khối lượng lớn thường được hưởng mức giá ưu đãi hơn so với gia công đơn lẻ hoặc số lượng ít.

3. Chất lượng yêu cầu

-

Độ dày lớp mạ theo các tiêu chuẩn ASTM A123, độ dày lớp mạ phụ thuộc vào chiều dày của vật liệu thép. Nếu khách hàng yêu cầu độ dày lớp mạ cao hơn mức chuẩn, chi phí sẽ tăng lên vì tiêu hao kẽm nhiều hơn

-

Yêu cầu đặc biệt : Những yêu cầu về ngoại quan bao gồm độ bóng, màu sắc, độ bám dính, hoặc yêu cầu kỹ thuật khác cũng sẽ làm thay đổi đơn giá.

4. Biến động giá nguyên liệu

Đơn giá kẽm thỏi trên thị tường kim loại thế giới luôn biến động. Vì kẽm là nguyên liệu chính chiếm phần lớn chi phí, nên đơn giá mạ kẽm cũng sẽ thay đổi theo giá kẽm.

5. Chi phí vận chuyển và và chi phí khác

-

Vị trí địa lý

-

Đơn giá nhiên liệu, nhân công

6. Mức giá tham khảo

Dưới đầy là một trong các loại đơn giá gia công mạ kẽm tham khảo thông dụng phổ biến tại thị trường Việt Nam phù thuộc vào từng thời điểm, nhà cung cấp.

-

Đơn giá mạ kẽm nhúng nóng có giá dao động từ 5100 đ/kg cho đến 14.000 đ/kg. Mức giá này thường áp dụng cho các kết cấu thép thông thường. Đối với sản phẩm có yêu cầu đặc biệt hoặc khối lượng nhỏ, đơn giá có thể cao hơn.

-

Đợn giá mạ kẽm điện phân thường có giá thấp hơn, khoảng 3.000 - 5600 vndd/kg. Mức giá này cũng phụ thuộc vào loại sản phẩm và yêu cầu cụ thể.

7. Lời khuyên của nhà máy mạ kẽm Steelvina

Để có đơn giá cụ thể chính xác nhất mọi người nên

-

Liên hệ trực tiếp với chúng tôi bao gồm thông tin sản phẩm, kích thước, khối lượng, bản vẽ kỹ thuật hoặc hình ảnh cụ thể và các yêu cầu nếu có như tiêu chuẩn mạ, độ dày lớp mạ

-

Gửi bảng báo giá cụ thể chi tiết về sản phẩm.

.jpg)

.jpg)

.jpg)