8 LỖI THƯỜNG GẶP KHI MẠ KẼM NHÚNG NÓNG

Mạ kẽm nhúng nóng là một phương pháp rất thông dụng và hiệu quả để bảo vệ sắt thép và kết cấu thép khỏi ăn mòn. Trong quá trình gia công có thể phát sinh nhiều lỗi khác nhau, ảnh hưởng trực tiếp đến chất lượng & tính thẩm mỹ của lớp mạ.

1. Lỗi Bề mặt không sạch (Improper Surface Preparation)

-

Nguyên nhân là còn sót dầu mỡ, bụi bẩn trong khi tẩy rửa không kỹ lưỡng trước khi nhúng kẽm sẽ khiến cho kẽm không thể bám dính đồng nhất đều lên bề mặt kết cấu

-

Nguyên nhân do hen gỉ hoặc ba dớ hàn cùng các tạp châtts này tạo thành rào cản, ngăn cản phản ứng giữa kẽm và thép, dẫn đến lớp mạ không đều hoặc không bám dính

-

Nguyên nhân do axit rửa không đủ mạnh hoặc thời gian ngâm không đủ nên sắt thép không được tẩy sạch lớp oxit, gây ra những đốm đen hoặc khu vực không được mạ.

-

Hậu quả của những việc này là lớp mạ kẽm sẽ không đều, có những vết đen, sần sùi, hoặc thậm chí là những vùng không được mạ kẽm. Lớp mạ sẽ dàng bong tróc, giảm khả năng chống ăn mòn.

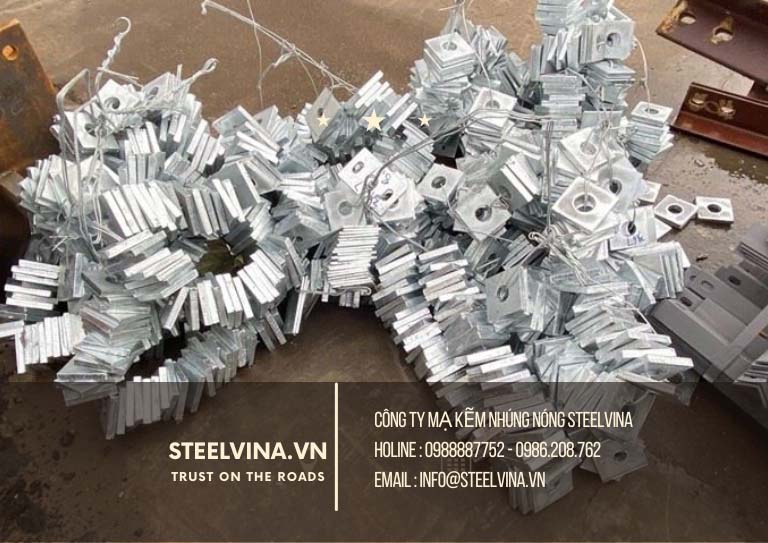

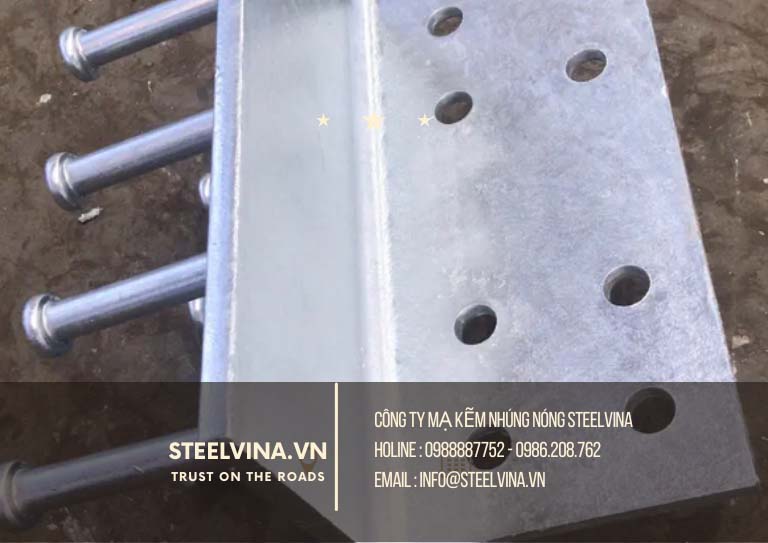

2. Lỗi Độ dày lớp mạ kẽm không đồng đều (Uneven Coatin Thickness)

-

Nguyên nhân do tốc độ nhúng, rút ra không ổn định có thể là quá nhanh khiến kẽm không thoát kịp ra hết, tạo thành những giọt kẽm hoặc lớp mạ dày cục bộ

-

Nguyên nhân do nhiệt độ kẽm không đồng đều có vùng nhiệt độ cao, vùng nhiệt độ thấp sẽ làm cho kẽm đông cứng nhanh gây ra lớp mạ dày.

-

Nguyên nhân do thiết kế sản phẩm có nhưng góc nhọn, khe hẹp, hoặc lỗ thoát kẽm quá nhỏ không đủ để kẽm thoát, gây tích tụ kẽm.

-

Hậu quả của việc làm này gây nên lớp mạ không đạt yêu cầu về độ bền mà còn có thể gây mất thẩm mỹ.

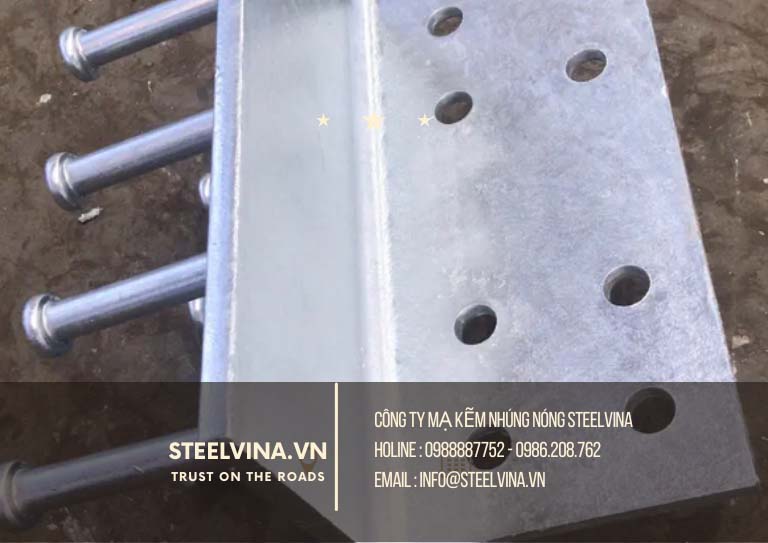

3. Lỗi những vết kẽm chảy giọt (Runs/Dips)

-

Nguyên nhân do rút vật liệu quá nhanh mà kẽm thì lỏng không đủ thời gian để chảy hết khỏi bề mặt thép

-

Góc thoát kẽm không được tối ưu, không có lỗ thoát hoặc góc nguyên không phù hợp để thoát kẽm ra

-

Nguyên nhân do nhiệt độ bể kẽm quá thấp, kẽm đông đặc nhanh chóng trên bề mặt vật liệu trước khi có thể chảy hết.,

-

Hậu quả của việc này làm tạo ra những cục kẽm thừa, làm giảm tính thẩm mỹ và có thể gây nguy hiểm khi lắp táp hoặc sử dụng.

4. Lỗi vết thâm đen hoặc những vùng không được mạ (Black Spots or Uncoated Areas)

-

Nguyên nhân là vật liệu bị kẹt khí : Không khihs bị mắc kẹt trong những hốc hoặc lỗ của kết cấu, ngăn kẽm lỏng tiếp xúc với bề mặt

-

Nguyên nhân do không rửa sạch những chất trợ dung (flux) cặn flux còn sót lại trên bề mặt có thể ngăn cản phản ứng mạ

-

Nguyên nhân do pha trộn kết cấu không tương thích. Những kết cấu thép có chứa silicon cao có thể tạo ra lớp mạ quá dày và giòn, dễ bị nứt hoặc bong tróc, hoặc gây ra những vùng không được mạ

-

Hậu quả của việc làm này gây giảm khả năng chống ăn mòn tại những vị trí đó, ảnh hưởng nghiêm trọng đến tuổi thọ sản phẩm.

5. Lỗi bong tróc lớp mạ kẽm (Peeling / Flaking)

-

Nguyên nhân là do quá trình chuẩn bị bề mặt không được đúng cách : Bề mặt không được làm sạch hoàn toàn, dẫn đến sự bám dính kém của lớp kẽm

-

Nguyên nhân do quá nhiệt độ bể kẽm : Nhiệt độ qusa cao có thể làm lớp hợp kim kẽm - sắt trở nên giòn, dễ bong tróc.

-

Nguyên nhân do độ dày lớp mạ quá mức dày, đặc biệt là ở các hợp kim kẽm - sắt, dãn đến sự bong tróc do ứng suất bên trong

-

Nguyên nhân do lực động cơ học va đập mạnh hoặc uốn cong vật liệu sau khi mạ có thể làm bong lớp kẽm

-

Hậu quả của việc này làm kết cấu mất khả năng chống ăn mòn, cần phải gia công lại.

6. Lỗi bị rỗ bề mặt (Rough Surface / Pimples)

-

Nguyên nhân do kẽm bám vào bề mặt vật liệu thô : Nếu bề mặt vật liệu ban đầu đã có những vết rỗ hoặc không nhẵn, lớp kẽm sẽ bám theo hình dạng đó

-

Nguyên nhân do bụi bẩn hoặc tạp chất trong bể kẽm có những hạt nhỏ trong bể kẽm có thể bám vào bề mặt vật liệu tròng quá trình mạ.

-

Nguyên nhân do tốc độ nhúng, rút quá nhanh kẽm không đủ thời gian để chảy đều và tạo bề mặt min.

-

Hậu quả của việc này làm bề mặt sần sùi, kém thẩm mỹ và có thể làm giảm hiệu quả bảo vệ

.jpg)

7. Lỗi bị biến dạng kết cấu thép (Distortion)

8. lỗi bị ố vàng hoặc trắng (White Rust / Yellow Stains)

-

Nguyên nhân do lưu trữ không đúng cách khi kẽm mới mạ xong tiếp xúc với độ ẩm cao, không khí ẩm ướt không có thông gió đầy đủ, một lớp oxit kẽm trắng có thể được hình thành

-

Nguyên nhân do tiếp xúc với hóa chất có tính axit hoặc kiềm.

-

Hậu quả gây ra mặc dù không ảnh hưởng nhiều đến khả năng chống ăn mòn nhưng làm giảm tính thẩm mỹ cho kết cấu

.jpg)

Kết luận

Để giảm thiểu những lỗi mạ kẽm nhúng nóng trên, chúng ta cần kiểm soát chặt chẽ quá trình chuẩn bị bề mặt, nhiệt độ bể kẽm, tốc độ nhúng, lấy sản phẩm từ bể kẽm ra, đảm bảo thiết kế sản phẩm không biến dạng có thể phù hợp với tiêu chuẩn gia công mạ kẽm nhúng nóng đã đạt ra từ trước.

0947 38 40 42

0947 38 40 42 steelvinagroup@gmail.com

steelvinagroup@gmail.com

_thumb.png)

.jpg)

.jpg)